Одна из особенностей работы в области неразрушающего контроля заключается в том, что специалисты, работающие в этой сфере, постоянно сталкиваются с различными задачами и вызовами. В один день вы оцениваете состояние сосуда под давлением, в другой день вы применяете свои технические навыки в области неразрушающего контроля для работы со сложным изделием самолета.

Недавно компания Eddyfi Technologies, производитель высококачественного оборудования для дефектоскопии, участвовала в проекте, который привлек внимание как профессионалов в области неразрушающего контроля, так и любителей спорта.

Была поставлена задача – проверить ультразвуковым контролем лонжероны (компоненты, которые используются в качестве мачт на сверхскоростных парусных судах Volvo Ocean Race) из углеродного волокна. Требование к качеству очевидно, поскольку безопасность людей на борту судна имеет первостепенное значение и в то же время на карту поставлена победа в гонке.

Контроль проводился с помощью дефектоскопа на фазированных решетках Eddyfi Gekko.

Исторически материалы, используемые для лонжеронов, изготавливались из дерева, которое в более поздние времена было заменено алюминием. В поисках более легких и прочных материалов для этой цели лонжероны изготавливаются из углеродного волокна. Преимущество лонжерона из углеродного волокна заключается в том, что он составляет всего 60% от веса алюминиевого лонжерона, обладая при этом равными или даже лучшими свойствами по прочности и жесткости.

Соотношение прочности и веса конструкции имеет решающее значение. Снижение веса способствует более низкой точки гравитации лодки, что приводит к более высоким скоростям и улучшению баланса и устойчивости.

Материал из углеродного волокна набирает все больше популярность в настоящее время. Он широко используется в аэрокосмической, авиационной и автомобильной промышленности и во многих других областях применения.

Производство лонжеронов из углеродного волокна начинается с намотки пропитанных смолой углеродных волокон на алюминиевую оправу. Углеродные волокна намотаны в разных направлениях, чтобы улучшить прочность лонжерона и свойства в разнонаправленной нагрузки. Когда все углеродные волокна уложены, необходимо выдавить (убрать) воздух. Эта задача выполняется с помощью термоусадки, после чего лонжерон помещается в вакуумный пакет. Затем весь лонжерон помещают в гигантскую печь, называемую автоклавом, примерно на восемь часов для отверждения эпоксидной смолы.

С использованием новых материалов появились и новые требования к контролю. В отсутствие надлежащего инспекционного оборудования, деревянные мачты прежних времен проверялись простым ударом молотка. Произведенный акустический отклик был оценен человеком, пытающимся найти примеси в древесине, которые могли бы привести к выходу из строя при сильных нагрузках, связанных с плаванием в более сложных условиях.

С появлением алюминиевых лонжеронов появилась возможность контроля с помощью ультразвука (UT). С годами качество ультразвукового контроля значительно улучшилось. Внедрение UT с фазированной антенной решеткой (ФАР) способствовало более быстрому осуществлению ультразвукового контроля, в сравнении с обычным традиционным контролем (UT) с одним датчиком, что позволяет проводить контроль более сложных материалов.

Как упоминалось выше, композиты из углеродного волокна широко используются в различных областях промышленности, включая аэрокосмическую, автомобильную и другие области, благодаря их преимуществам в механических и структурных свойствах. Использование полимерных композитов, армированных углеродным волокном, или углепластиков, растет с каждым годом благодаря их превосходным механическим свойствам, таким как малый вес, высокая удельная прочность и жесткость, а также устойчивость к разрушению. Типичное для морского рынка дополнительное преимущество: отличная коррозионная стойкость и долговечность.

Однако производство материалов из углеродного волокна может привести к появлению дефектов. Дефекты могут быть как различные включения, трещины, отверждение, пустоты, расслоение – так называемые дефекты матрицы. Большинство из этих дефектов можно обнаружить с помощью надлежащей ультразвуковой техники и ее правильной настройки.

Магнитопорошковый дефектоскоп Gekko имеет необходимое оснащение и функции для правильного контроля лонжеронов из углеродного волокна или других компонентов из углепластика.

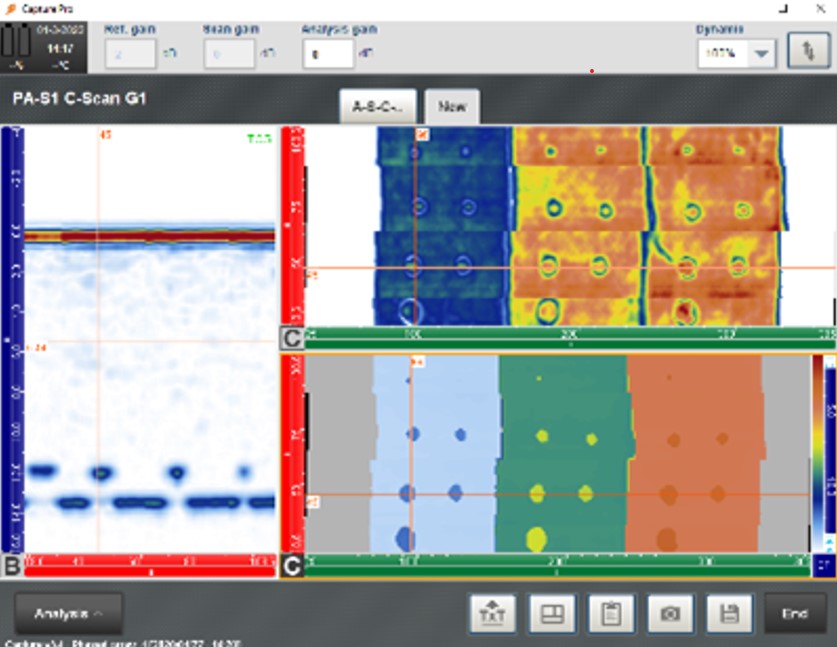

Преимущество использования портативного прибора Gekko контроля с фазированной антенной решеткой заключается в том, производитель Eddyfi Technologies постоянно модернизирует оборудование в соответствии с современными требованиями для подобного уровня техники. Специалист по неразрушающему контролю выходит за рамки современных технологий и пользуется новейшими инструментами, разработанными для картирования коррозии и ультразвукового контроля. Помимо этого, производитель Eddyfi Technologies располагает отличными инструментами для автоматизированного анализа и поиска дефектов в виде программного обеспечения Capture Pro.

Программное обеспечение Capture PRO

Новейшая версия программного обеспечения позволяет использовать плавающие уровни пределов и их синхронизацию. Опция анализа плавающих стробов позволяет пользователю собирать данные по толщине (расслоении, ламинировании, пустотах и т.д.), если ультразвуковой сигнал падает ниже ранее установленных пределов. Параметр плавающего строба опускает предел относительно его предыдущей высоты, чтобы получить эти данные. Это позволяет значительно улучшить ложные ультразвуковые сигналы, вызванные либо ослаблением материала, либо воздействием коррозии.

Упомянутая опция автоматического анализа дефектов значительно влияет на общую эффективность контроля, когда дело доходит до анализа обнаружения дефектов. Эта функция поможет дефектоскописту получить всю информацию о дефекте, нарисовав простую рамку вокруг области дефекта. Затем дефект будет автоматически добавлен в список дефектов с указанием его ширины, высоты и глубины. Далее информация о дефектах будет доступна в отчете, который можно распечатать непосредственно из прибора Gekko вместе со всей информацией о настройке и калибровке.

Для получения подробной консультации по ультразвуковому дефектоскопу Gekko, свяжитесь с нашими специалистами.

03.02.2022